Introducción

Seleccionar lo correcto máquina formadora de rollos Es una decisión de inversión crucial para las empresas dedicadas a la fabricación de metales, materiales de construcción y estructuras de acero. Una máquina perfiladora correctamente configurada puede mejorar significativamente la eficiencia de la producción, garantizar una calidad constante del producto y reducir los costos operativos a largo plazo.

Para muchos compradores, trabajar con un vendedor experimentado fabricante de máquinas perfiladoras Es tan importante como seleccionar la máquina en sí. Un fabricante confiable puede brindar asesoramiento técnico, opciones de personalización y soporte a largo plazo que inciden directamente en la estabilidad de la producción.

Esta guía práctica para el comprador explica los factores clave a tener en cuenta al elegir una máquina perfiladora en función de los requisitos de producción reales en lugar de los precios a corto plazo.

1. Requisitos de tipo y espesor de material

Antes de evaluar cualquier máquina perfiladora, los compradores deben definir claramente las materias primas que se procesarán. La mayoría de las máquinas perfiladoras y perfiladora de metal Los sistemas están diseñados para manipular bobinas metálicas como:

- Acero galvanizado (GI)

- Acero galvanizado prepintado (PPGI)

- Aluminio

- Acero inoxidable

Además del tipo de material, es esencial confirmar:

- Rango de espesor del material (por ejemplo, 0,3–0,8 mm o 1,0–3,0 mm)

- Ancho de la bobina

- Límite elástico del acero

Una máquina perfiladora diseñada para paneles de techo de calibre ligero será significativamente diferente de una perfiladora metálica de alta resistencia utilizada para perfiles estructurales. Seleccionar un equipo que se ajuste a los parámetros reales del material ayuda a prevenir la deformación del perfil, reduce el desgaste de los rodillos y prolonga la vida útil de la máquina.

2. Diseño de perfiles y complejidad de conformación

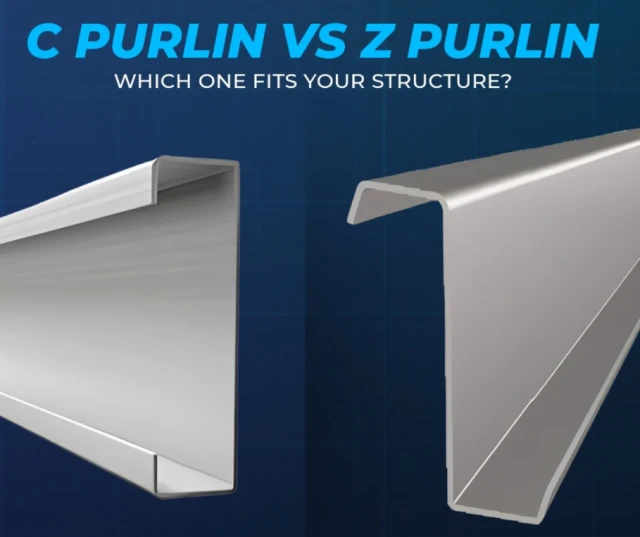

El diseño del perfil afecta directamente la configuración de una máquina perfiladora o perfiladora completa. línea de perfilado. Los perfiles simples, como las láminas corrugadas o las correas C estándar, generalmente requieren menos estaciones de conformado y herramientas de rodillos más simples.

Por el contrario, los perfiles complejos (como paneles de techo con junta alzada, cubiertas de metal o secciones estructurales personalizadas) a menudo requieren:

- Un mayor número de estaciones de formación

- Rodillos mecanizados con precisión

- Unidades adicionales de enderezamiento o nivelación

Si se planea diversificar la producción, los compradores deberían considerar una perfiladora con ancho ajustable o juegos de rodillos intercambiables. Esta flexibilidad permite que una misma línea de perfilado admita múltiples tipos de perfiles con un tiempo de inactividad mínimo.

3. Velocidad de producción y capacidad de salida

La capacidad de producción es otro factor clave al seleccionar una máquina perfiladora. Los compradores deben evaluar la producción diaria o mensual prevista, la velocidad de línea requerida (metros por minuto) y la mano de obra disponible.

Alta velocidad máquinas formadoras de rollos automáticas Se integran comúnmente en líneas completas de perfilado para una producción continua a gran escala. Para fábricas más pequeñas o pedidos personalizados, las máquinas semiautomáticas o las unidades de perfilado de metal independientes pueden ofrecer un mejor control de costos, manteniendo al mismo tiempo los estándares de calidad.

Elegir una máquina perfiladora que se ajuste a la demanda de producción real evita sobreinversiones y consumos energéticos innecesarios.

4. Sistema de control y nivel de automatización

Las máquinas perfiladoras modernas están disponibles con diferentes niveles de automatización, desde sistemas manuales hasta líneas de perfilado totalmente automatizadas. Las configuraciones más comunes incluyen:

- Línea de perfilado manual o semiautomática

- Línea de perfilado automática controlada por PLC

- Líneas de perfilado totalmente automatizadas con punzonado servo, corte al vuelo y sistemas de apilado automático

Una mayor automatización mejora la precisión dimensional, reduce la dependencia de la mano de obra y mejora la consistencia de la producción. Para los fabricantes orientados a la exportación, una línea de perfilado automatizada suele ser la opción preferida debido a su producción estable y la reducción del error humano.

5. Selección del sistema de corte

El sistema de corte utilizado en una perfiladora afecta directamente la productividad y la precisión del producto terminado. Los métodos de corte más comunes incluyen el corte con tope hidráulico y el corte al vuelo.

El corte con tope hidráulico es adecuado para aplicaciones de baja velocidad, mientras que el corte al vuelo permite una producción continua sin detener la línea de perfilado. Para los fabricantes que buscan una mayor producción y un control preciso de la longitud, el corte al vuelo suele ser la solución más eficiente.

6. Experiencia del proveedor y soporte posventa

Más allá de las especificaciones técnicas, la experiencia de la fabricante de máquinas perfiladoras Desempeña un papel fundamental en el éxito del proyecto. Un fabricante profesional debe proporcionar documentación técnica completa, guía de instalación, capacitación para operadores y un suministro confiable de repuestos.

Trabajar con un fabricante experimentado de equipos de perfilado reduce los riesgos de instalación y garantiza que la línea de perfilado funcione sin problemas durante toda su vida útil.

Conclusión

Elegir lo correcto Solución para laminado de metal Requiere una evaluación equilibrada de las especificaciones del material, la complejidad del perfil, la capacidad de producción, el nivel de automatización y la fiabilidad del proveedor. Ya sea que se invierta en una perfiladora de metal independiente o en una línea de perfilado totalmente automatizada, una planificación adecuada garantiza un rendimiento a largo plazo y una calidad constante del producto.

Al evaluar cuidadosamente estos factores, los fabricantes pueden invertir en una máquina perfiladora que respalde el crecimiento sustentable y la producción eficiente.