Mesmo com um design bem elaborado máquina de conformação a frio por rolos, Problemas de produção podem ocorrer se as condições do material, a configuração das ferramentas ou os parâmetros da linha não forem controlados adequadamente. Na fabricação em larga escala, pequenos desvios podem levar rapidamente a sucata, tempo de inatividade ou reclamações de clientes.

Este artigo resume o problemas mais comuns na produção de perfilagem e explica suas causas e ações corretivas usando terminologia prática familiar aos operadores de perfilagem, engenheiros e fabricantes de equipamentos.

Onda de borda

Descrição

A ondulação de borda aparece como ondulações ou irregularidades ao longo das bordas da tira após a conformação. É um dos defeitos mais frequentes na conformação por rolos, especialmente em perfis largos ou de bitola fina.

Causas comuns

- Compressão excessiva nas bordas da tira

- desenho inadequado de flor em rolo

- Espessura irregular do material ou propriedades mecânicas

- Nível insuficiente antes da formação

Soluções práticas

- Reavalie a progressão da flor em rolo para equilibrar as forças de formação.

- Melhorar o nivelamento da faixa e o alinhamento da entrada.

- Reduzir a formação excessiva nas estações iniciais

- Verificar a consistência do material junto ao fornecedor de aço.

Curvatura (Curvatura Longitudinal)

Descrição

A curvatura refere-se à deformação ao longo do comprimento do perfil acabado. Esse defeito torna-se mais perceptível em peças longas, como terças ou elementos estruturais.

Causas comuns

- Pressão de formação desigual entre os rolos superior e inferior

- Estações de formação desalinhadas

- Tensão inconsistente na alimentação da tira

Soluções práticas

- Verifique o alinhamento dos roletes e o paralelismo do eixo.

- Equilibre o engate dos rolos superior e inferior

- Estabilizar a tensão do desenrolador e o sistema de alimentação.

Torção de perfil

Descrição

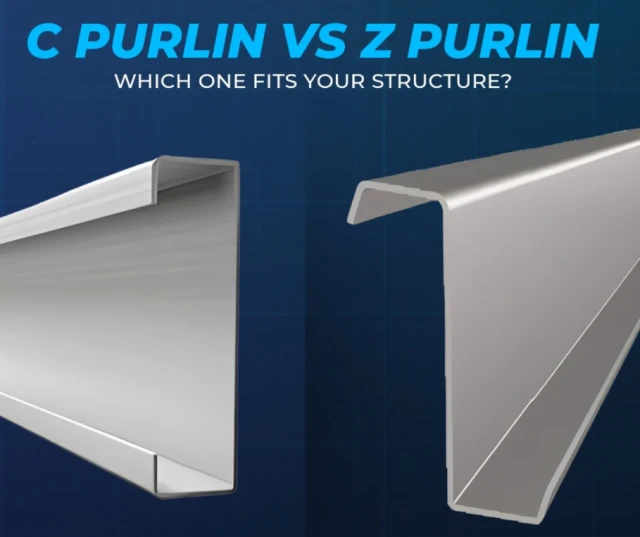

A torção ocorre quando o perfil gira em torno de seu eixo longitudinal durante ou após a conformação. Esse problema afeta frequentemente seções assimétricas, como terças em Z ou perfis personalizados complexos.

Causas comuns

- Design de rolos desbalanceados para perfis assimétricos

- Posicionamento incorreto da guia lateral - Quantidade inadequada de estações de formação

Soluções práticas

- Otimize o design do rolo para simetria sempre que possível.

- Ajuste as guias laterais para manter o controle da linha central.

- Adicionar estações de conformação para distribuir a deformação de maneira mais uniforme.

Desvio de comprimento e corte impreciso no comprimento correto

Descrição

O desvio de comprimento ocorre quando as peças acabadas não correspondem ao comprimento de corte programado. Isso é crítico em projetos que exigem alinhamento preciso na instalação.

Causas comuns

- Deslizamento do codificador ou calibração incorreta

- Velocidade de linha inconsistente durante o corte

- Folga mecânica no sistema de corte

Soluções práticas

- Inspecionar e recalibrar os encoders de medição de comprimento.

- Utilize sistemas de corte de voo servoacionados para maior precisão.

- Mantenha o mecanismo de corte e elimine a folga mecânica.

Imprecisão na posição do soco

Descrição

Imprecisões na perfuração resultam em furos ou ranhuras desalinhados, afetando a montagem e a instalação subsequentes.

Causas comuns

- A perfuração não está sincronizada com a velocidade da linha.

- Deslizamento da tira durante a perfuração

- Ferramentas de perfuração desgastadas

Soluções práticas

- Sincronizar a punção com a velocidade da linha controlada por PLC

- Melhorar a fixação da tira durante a perfuração

- Substitua ou retifique conjuntos de punções e matrizes desgastados.

Arranhões superficiais e danos no revestimento

Descrição

Arranhões superficiais ou danos no revestimento são inaceitáveis para aplicações visíveis, como telhados e painéis de revestimento.

Causas comuns

- Contaminantes nos rolos ou na superfície da tira

- Pressão excessiva do rolo

- Má gestão na mesa de finalização

Soluções práticas

- Limpe os roletes e as guias de entrada regularmente.

- Reduzir a pressão de formação desnecessária

- Melhorar o projeto da mesa de saída e o manuseio do perfil.

Dimensões de perfil inconsistentes

Descrição

A inconsistência dimensional pode se manifestar como variação na largura da flange, na altura da alma ou no ângulo.

Causas comuns

- Desgaste dos roletes ou configuração incorreta

- Variação da espessura do material

- Efeitos da temperatura durante longos períodos de produção

Soluções práticas

- Monitore o desgaste dos rolos e agende a manutenção.

- Verificar as especificações do material recebido

- Implementar verificações dimensionais periódicas durante a produção.

Importância da resolução de problemas em nível de sistema

A maioria dos problemas de conformação por rolos não é causada por um único componente, mas por interações em nível de sistema. A resolução eficaz de problemas exige a avaliação de toda a linha de perfilagem, desde o desenrolamento e nivelamento até a conformação, o corte e o manuseio de material excedente.

Experiente fabricantes de máquinas de perfilagem O foco está no projeto integrado e nas orientações de configuração para minimizar esses problemas.

Conclusão

Problemas comuns na produção de perfis conformados, como ondulação nas bordas, arqueamento, torção e desvio de comprimento, podem ser controlados eficazmente com a configuração adequada da máquina, projeto de ferramentas e gerenciamento de processos.

Ao compreender as causas principais e aplicar soluções práticas, os fabricantes podem manter uma produção estável e uma qualidade consistente em seus produtos. perfiladeira de rolos de metal ou completo linha de perfilagem.