Введение

Выбор правильного прокатно-формовочный станок Это критически важное инвестиционное решение для компаний, занимающихся металлообработкой, производством строительных материалов и стальных конструкций. Правильно сконфигурированный профилировочный станок может значительно повысить эффективность производства, обеспечить стабильное качество продукции и снизить долгосрочные эксплуатационные расходы.

Для многих покупателей работа с опытным специалистом имеет большое значение. производитель прокатных станков Выбор оборудования так же важен, как и его само назначение. Надежный производитель может предоставить техническую поддержку, возможности индивидуальной настройки и долгосрочную помощь, что напрямую влияет на стабильность производства.

В этом практическом руководстве для покупателей объясняются ключевые факторы, которые следует учитывать при выборе профилировочного станка, исходя из реальных производственных потребностей, а не из краткосрочных ценовых прогнозов.

1. Требования к типу материала и толщине

Перед тем как оценивать любой профилировочный станок, покупатели должны четко определить обрабатываемые сырьевые материалы. Большинство профилировочных станков и Формовочный станок для металлопроката Эти системы предназначены для работы с металлическими катушками, такими как:

- Оцинкованная сталь (GI)

- Предварительно окрашенная оцинкованная сталь (PPGI)

- Алюминий

- Нержавеющая сталь

Помимо типа материала, необходимо подтвердить следующее:

- Диапазон толщины материала (например, 0,3–0,8 мм или 1,0–3,0 мм)

- Ширина катушки

- Предел текучести стали

Прокатный станок, предназначенный для кровельных панелей из тонколистового металла, будет значительно отличаться от мощного прокатного станка, используемого для конструкционных профилей. Выбор оборудования, соответствующего фактическим параметрам материала, помогает предотвратить деформацию профиля, уменьшить износ роликов и продлить срок службы станка.

2. Проектирование профиля и сложность формовки

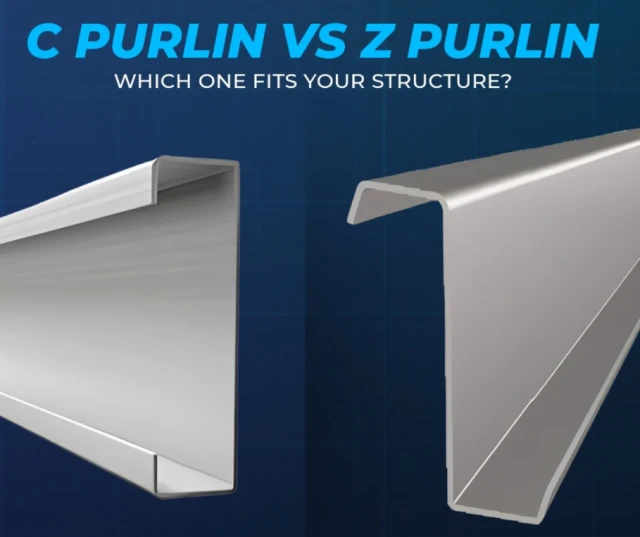

Конструкция профиля напрямую влияет на конфигурацию профилировочного станка или всего оборудования. линия прокатки. Для простых профилей, таких как гофрированные листы или стандартные С-образные прогоны, обычно требуется меньшее количество формовочных станций и более простая роликовая оснастка.

В отличие от этого, для сложных профилей, таких как фальцевые кровельные панели, металлические настилы или изготовленные на заказ конструкционные секции, часто требуются:

- Большее количество формовочных станций

- Прецизионно обработанные ролики

- Дополнительные устройства для выравнивания или исправления неровностей.

Если планируется диверсификация продукции, покупателям следует рассмотреть возможность приобретения профилировочного станка с регулируемой шириной или сменными комплектами роликов. Такая гибкость позволяет одной и той же линии профилирования обрабатывать несколько типов профилей с минимальным временем простоя.

3. Скорость производства и производственная мощность

Производственная мощность — еще один ключевой фактор при выборе профилировочного станка. Покупателям следует оценить ожидаемый суточный или месячный объем производства, требуемую скорость линии (метров в минуту) и имеющиеся трудовые ресурсы.

Высокоскоростной автоматические прокатные станки Обычно их интегрируют в комплектные линии профилирования металла для непрерывного крупномасштабного производства. Для небольших заводов или выполнения индивидуальных заказов полуавтоматические станки или автономные установки для профилирования металла могут обеспечить лучший контроль затрат при сохранении стандартов качества.

Выбор профилировочного станка, соответствующего реальным производственным потребностям, позволяет избежать чрезмерных инвестиций и ненужного энергопотребления.

4. Уровень автоматизации и система управления

Современные профилировочные станки выпускаются с различными уровнями автоматизации, от ручных систем до полностью автоматизированных линий профилирования. Типичные конфигурации включают:

- Линия ручной или полуавтоматической формовки рулонов

- Автоматическая линия профилирования с ПЛК-управлением

- Полностью автоматизированные линии профилирования с сервоприводной перфорацией, летучей резкой и автоматической системой штабелирования.

Повышение уровня автоматизации улучшает точность размеров, снижает зависимость от рабочей силы и повышает стабильность производства. Для производителей, ориентированных на экспорт, автоматизированная линия профилирования часто является предпочтительной благодаря стабильной производительности и снижению количества человеческих ошибок.

5. Выбор системы резки

Система резки, используемая в профилировочном станке, напрямую влияет на производительность и точность готовой продукции. Наиболее распространенные методы резки включают гидравлическую резку с остановкой и летучую резку.

Резка с гидравлической остановкой подходит для низкоскоростных режимов работы, в то время как резка с летучей подачей позволяет осуществлять непрерывное производство без остановки линии профилирования. Для производителей, стремящихся к увеличению производительности и точному контролю длины, резка с летучей подачей, как правило, является более эффективным решением.

6. Опыт работы с поставщиками и послепродажная поддержка.

Помимо технических характеристик, опыт производитель прокатных станков играет жизненно важную роль в успехе проекта. Профессиональный производитель должен предоставить полную техническую документацию, инструкции по установке, обучение операторов и надежную поставку запасных частей.

Сотрудничество с опытным производителем оборудования для профилирования снижает риски при монтаже и гарантирует бесперебойную работу линии профилирования на протяжении всего срока ее службы.

Заключение

Выбор правильного решение для профилирования металлических валков Это требует сбалансированной оценки технических характеристик материалов, сложности профиля, производственной мощности, уровня автоматизации и надежности поставщиков. Независимо от того, инвестируете ли вы в автономный металлопрокатный станок или в полностью автоматизированную линию прокатки, правильное планирование обеспечивает долгосрочную производительность и стабильное качество продукции.

Тщательно оценив эти факторы, производители могут инвестировать в профилировочный станок, который будет способствовать устойчивому развитию и эффективному производству.